Introduction :

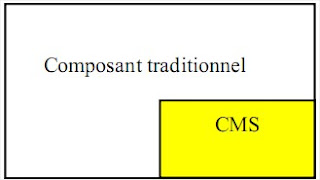

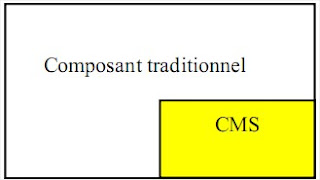

L’intégration de plus en plus poussée dans la production électronique a conduit au développement de nouveaux procédés de fabrication. L’électronique s’est ainsi orientée vers la technologie CMS, implantée aujourd’hui à plus de 60 % dans la production électronique.

La caractéristique principale des CMS ( Composants Montés en Surface ) réside dans le fait qu’il ne possèdent pas de broches de connexion et qu’il sont en fait soudés directement sur la surface du circuit imprimé. De plus leur taille et très petite permet une utilisation accrue dans une très grand nombre de domaines.

Leur utilisation dans un domaine industriel devient désormais quasi systématique et donc le technicien électronicien sera tôt ou tard confronté à eux, soit dans une phase de conception et de mise en production ou bien en maintenance.

I - La place des CMS aujourd’hui

Tous les secteurs de l’industrie électronique, grand public ou professionnels, sont concernés par le

changement des technologies de fabrication des cartes électroniques : l’insertion est peu à peu remplacée par le montage en surface des composants.

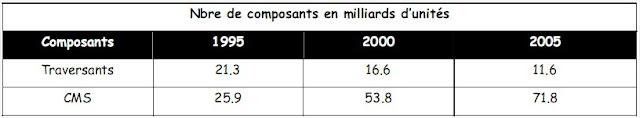

Les CMS sont nés au début des années 80 et ne cessent de prendre une place croissante au détriment des composants traditionnels.

II - La mise en œuvre des CMS

2-1 Les avantages des CMS

Les avantages des CMS sont de plusieurs ordres : mécaniques, électriques, fabrication, coût.

a) Les avantages mécaniques

• Réduction du volume des composants.

• Réduction de la surface du circuit imprimé.

• Gain de poids de l’ensemble carte et composants.

• Densité d’intégration des composants plus grande.

Par exemple, un circuit intégré comportant 8 broches CMS offre une réduction de surface d’un

rapport de 3 et une réduction de volume de l’ordre de 7.

La réduction de poids rend les cartes moins sensibles aux vibrations, elles peuvent donc être

placées dans un environnement plus hostile.

b) Les avantages électriques

Réduction des effets parasites : les distances entre les composants sont plus courtes, réduisant ainsi les effets de capacités et self-inductances, et les temps de réponses des signaux sont améliorés.

Fiabilité plus grande : du fait de l’absence de trous de connexion, les interfaces mécaniques sont réduites en minimisant ainsi les risques de faux contacts.

c) Les avantages liés à la fabrication

Préparation du circuit imprimé : l’absence de perçages sur le circuit imprimé conduit à un gain de temps très important.

Les composants : le positionnement des composants est plus aisé du fait qu’il n’y ait pas d’insertion de pattes à travers le circuit imprimé (de plus, les opérations de pliage et de sectionnement sont supprimés).

Le volume de stockage des composants est plus faible.

d) Les coûts des cartes CMS

Le coût des composants est sensiblement le même, qu’ils soient en version implantés ou en version

de surface. Par contre, la réduction de la surface du circuit imprimé et la suppression des perçages conduit à une baisse de coût globale comprise entre 50 % et 60 %.

2-2 Les différents composants et leurs boîtiers

L’extension croissante des CMS permet aujourd’hui un approvisionnement facile chez les fabricants ou revendeurs.

Les références et les types de boîtiers sont nombreux, il convient donc de consulter précisément

les catalogues en fonction des besoins.

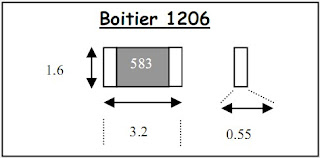

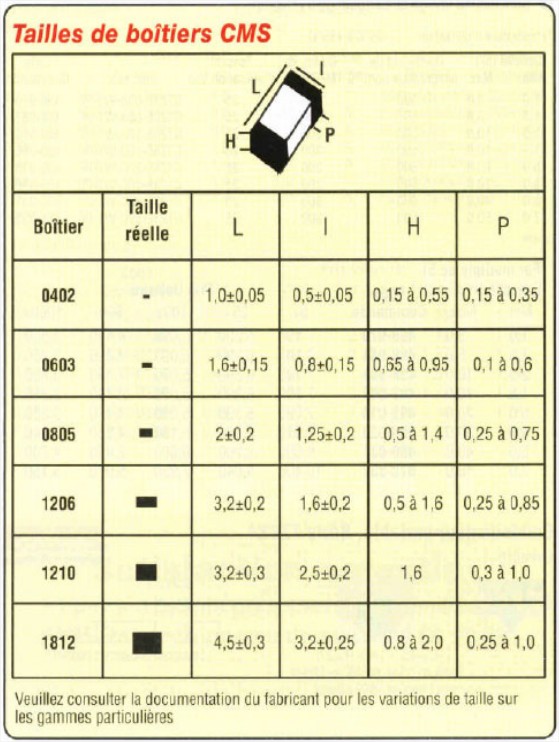

Les dimensions des composants et leurs tolérances sont généralement données (toujours en mm) car elles conditionnent les empreintes de soudage.

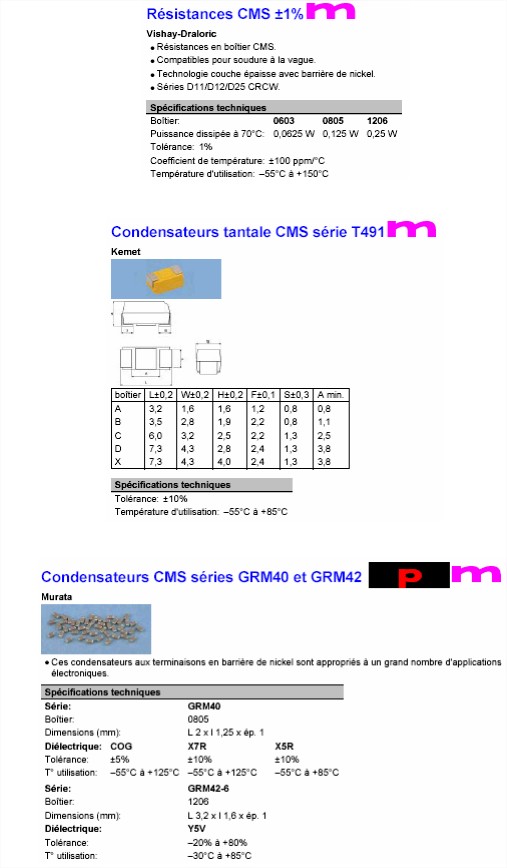

a) Les résistances

On trouve sur le marché des résistances CMS de toutes valeurs et des puissances allant de 1/16W à 1W ( la puissance dissipée jouant sur les dimensions du boîtier ). Elles sont également appelées

« chips résistifs ».

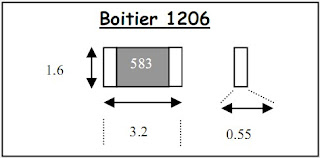

Exemple : boîtier 1206, la valeur est indiquée en clair ( 583 = 58 000Ω ou 58 kΩ, le dernier chiffre est le multiplicateur ). Autre boîtier : 0402, 0603, 0805, 1210 et 1812.

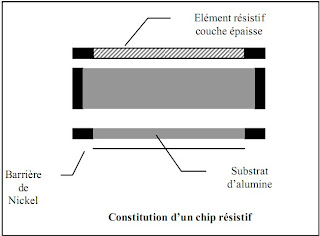

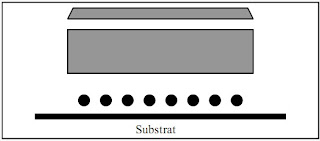

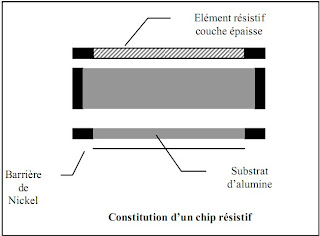

La partie résistive est constituée d’une encre déposée par sérigraphie (oxyde de ruthénium) sur un

substrat d'alumine qui est très stable en dimensions.

La valeur de la résistance est ajustée par faisceau laser. Les terminaisons sont en barrière de

nickel et assurent une excellente protection thermique au cours de l’opération de soudage ainsi qu’une bonne soudabilité.

b) Les condensateurs

Les boîtiers sont très nombreux en ce qui concerne ce type de composants. Sont disponibles : les

condensateurs électrolytiques et tantales ( valeurs de 0,1µF à 220µF ), céramiques ( valeurs de 0,47pF à 10µF ).

Le choix du composant dépend bien sûr des applications, mais plus la tension d’utilisation et la

capacité seront élevées, plus le condensateur sera volumineux.

c) Les trimmers (ajustables)

Ces composants ont une valeur variable, ils existent en trimmer résistif ou capacitif.

d) Les diodes, diodes zéner, DEL et transistors

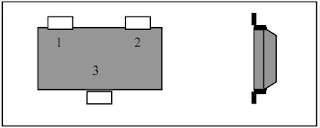

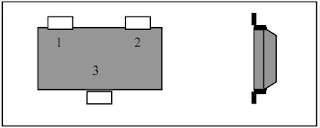

Ces composants sont groupés dans le même paragraphe, car on les retrouve souvent dans un boîtier SOT 23. Le repérage des broches est différent suivant le composant utilisé.

• Exemple 1 : Diode, diode zéner et LED en boîtier SOT 23.

Brochage : 1 = non connecté ; 2 = anode ; 3 = cathode.

• Exemple 2 : Transistor NPN et PNP en boîtier SOT 23.

Brochage : 1 = E ; 2 = B ; 3 = C.

Certaines DEL portent un marquage discret (rayure, encoche, coin arrondi, trait noir ou sombre).

e) Les circuits intégrés

Les boîtiers SO : les boîtiers traditionnels DIL (Dual In Line) ont un pas de 2.54 mm. Leurs substituts en boîtiers CMS SO (Small Outline) ont un pas de 1.27 mm et sont dotées de broches disposées sur deux cotés en forme d’ailes de mouettes (gulls wings). Le numéro accompagnant l’indication SO indique le nombre de broches ( SO8, SO14, SO16 etc…). Au-delà de 18 broches, le boîtier sera un plus large. Ces composants ne présentent parfois pas le « creux » d’identification de la broche 1 sur le boîtier, pour identifier celle-ci, il faut prendre le circuit intégré et rechercher le côté oblique du boîtier : il s’agit du coté de la broche 1.

En règle générale (sauf exception) les fabricants de circuit intégrés veillent en outre à ce que le numéro du type de composant soit lisible « sans contorsion » lorsque la broche 1 se trouve en bas à gauche.

Les boîtiers PLCC : les boîtiers PLCC (Plastic Leaded Chip Carrier) sont souvent appelés PLCC square (carré). Le numéro accompagnant l’indication PLCC indique le nombre de broches (jusqu’à 84). Le pas de ces composants est toujours de 1.27 mm.

Les boîtiers QFP : le boîtier QFP ( Quad Flat Pack) a des broches sur les quatre côtés. Le pas est de 0.65 mm.

Les boîtiers BGA : le boîtier BGA (Ball Grid Array) possède des connections en forme de billes situées sous le composant. Il nécessite une machine spéciale pour les souder.

f) Les autres composants

Beaucoup d’autres composants sont aujourd’hui disponibles tels que : buzzers, transformateurs,

inductances, quartz, etc… . Des accessoires divers sont également proposés comme des supports de composants ou des mini-pinces pour effectuer des tests.

Remarque :

Les composants sont déposés sur des plages d’accueil dont les valeurs sont propres à chaque boîtier. Toutes ces petites surfaces destinées à recevoir les composants ont des dimensions normalisées qui sont affectées d’une tolérance.

2-3 Conditionnement des composants

Celui-ci doit répondre à plusieurs critères :

• Un nombre important de composants par unité de conditionnement ;

• Sécurité du conditionnement pendant les manipulations : les composants doivent être placés dans un espace protégé avec une orientation définie (polarité par exemple) ;

• Encombrement et coût le plus réduit possible ;

• Protection contre les charges électrostatiques : les composants actuels deviennent de plus en

plus sensible aux charges électrostatique du fait de la densité et de la vitesse de fonctionnement accrues des circuits.

Ce sont les décharges électrostatiques brusques qui causent les dommages les plus importants. Les micro-composants, et en règle générale tous les circuits intégrés, sont très sensible à l’électricité statique.

Il faut donc éviter le contact direct de certains composants avec les doigts et choisir un conditionnement adapté : sachet métallisé, boîte conductrice etc… Le poste de travail antistatique revêt aussi une grande importance.

Trois possibilités de conditionnement sont offertes : le vrac, la réglette et la bande.

a) Le vrac

Au cours de leur livraison, les composants ne sont jamais en vrac dans une boîte ou un sachet. Par

contre, pendant leur utilisation, ils sont fréquemment disposés en vrac dans les alvéoles d’un carrousel.

b) La réglette

Livrés en réglette, les composants sont directement utilisable sur leur support. Ce mode de

conditionnement reste réservé à des composants assez « gros » comme les circuits intégrés.

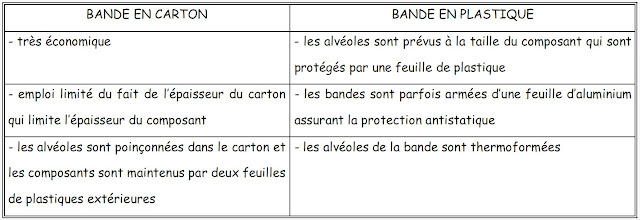

c) La bande

Elle nécessite des distributeurs spéciaux. La bande alvéolée est une forme de conditionnement très

souvent utilisée et qui présente beaucoup d’avantages ; son développement est aujourd’hui le plus

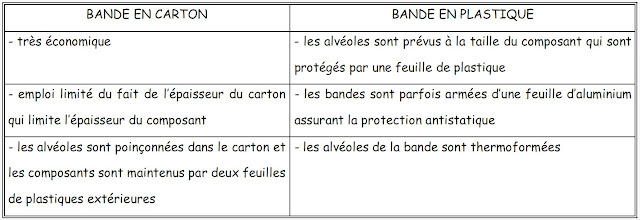

important. Il existe deux types de bandes alvéolées : en carton et en plastique.

Les bandes sont présentées sur des rouleaux. Leurs largeurs varient de 8 à 32 mm et contiennent

suivant les cas de 1000 à 10000 composants et sont normalisées dans le monde entier.

2-4 L’assemblage des composants CMS

a) Le matériel

Vous ne possédez ( dans le cas le plus défavorable ) que :

¤ 1 fer à souder 15W, 30W avec de préférence une panne fine,

¤ 1 pince brucelles ( ou précelle ),

¤ de la soudure étain plomb ( 60/40% ) ou mieux étain plomb avec 2% d’argent de diamètre 0.8mm ou 1mm.

¤ éventuellement de la pâte à braser en seringue et un fer ou stylo à air chaud.

b) Mode opératoire

* 1ère phase

« pour chaque composant on ne soudera qu’une seule connexion »

¤ Mettre un peu de soudure ( très légèrement afin de limiter les sur-épaisseurs ) sur les empreintes ( ou plages d’accueil ) destinées à réceptionner le composant CMS.

¤ Prendre le composant CMS à l’aide d’une pince brucelles ( ou précelle ) et le positionner sur sa plage d’accueil ,en conservant le « maintient » du composant par la pince.

¤ Mettre la panne du fer à souder en contact avec la connexion ( pré-étamé du composant ) et l’empreinte étamée qui va servir de « fixation mécanique » du composant en maintenant toujours en position ce dernier.

¤ Retirer le fer à souder ( maintenir toujours le composant ) et laisser la soudure se solidifier.

¤ Vérifier le bon positionnement du composant, la quantité suffisante et la bonne prise de la soudure.

¤ Refaire ces opération pour tous les composants CMS (toujours en ne soudant qu’une seule connexion (voir deux pour les circuit intégrés)...

* 2ème phase

« Contrôle systématique »

¤ Du positionnement correct du composant sur son empreinte.

¤ De la conformité (plan d’implantation, sérigraphie et nomenclature » associé à chaque composant.

* 3ième phase

« Soudage complet »

¤ Exécuter toutes les autres soudures.

2-5 Quelques conseils d’utilisation des CMS

Stockage des composants : conservez vos composants dans les bandes, sticks ou plateaux correctement repérés, car dès qu'ils sont déballés leurs repérages devient problématique ! essayez de savoir de quelle valeur est une capa !? de plus le fait de toucher les connexions les oxydes et le brasage devient de plus en plus difficile.

Brasage (manuel): il faut préchauffer les composants et éviter d'appliquer des efforts mécaniques dessus sinon il peuvent casser... Vue leurs tailles il est souvent nécessaire de les coller avant, attention à la colle pour qu'elle ne pollue pas les parties à braser.

Débrasage d'un composant : s'il s'agit d'un chip genre résistance ou capa, avec un peu d'habileté et d'habitude il est possible de le débraser avec un seul fer en allant successivement d'une plage à l'autre, sinon utiliser deux fer, un à chaque bout !

Si par hasard il est collé, le mieux est d'éliminer toute brasure avec de la tresse à dessouder fine, puis de "casser" ensuite le point de colle...

Pour un gros composant, plus de deux plages, si vous ne souhaitez pas le récupérer, le mieux est de couper toutes les pattes avec une pince coupante "fine", d'éliminer le boîtier et d'ensuite dessouder une à une chaque patte... L'autre solution est d'avoir un thermo-soufflant, genre de sèche cheveux mais qui monte à 500°C, et de débraser d'un coup toutes les pattes, attention quand même aux composants proches...

Les plages d'accueils : attention c'est tout de même fragile, il ne faut pas les surchauffer lors des opérations de brasage.

2-6 Fabrication industrielle de cartes électronique à CMS

Introduction

Voici une description succincte d'une chaîne de fabrication industrielle de cartes électronique.

Cette description restera volontairement floue afin de ne pas entrer dans des détails techniques qui

seraient spécifiques aux machines. De plus il ne s'agit que de faire une simple visite dans cet univers qui est loin du coin d'établi sur lequel tout électronicien à des chances de bricoler !

Évidement il ne sera question que de machines existantes ou ayant existé, le futur nous réservera

certainement de nouveaux procédés plus rapide et plus fiables...

La chaîne :

Nous allons suivre le chemin parcouru par un circuit imprimé pour passer de nu au circuit complet avec tous ses composants CMS, puis le test. Ce chemin peut s'appeler une chaîne, parfois rompue, car un circuit peut repasser plusieurs fois dans la même machine, celle-ci effectuant une tache légèrement différente des passages précédents. De même si un circuit ne comporte qu'une face à câbler il n'effectuera que le chemin 1/ ou 3/ avant de passer au 4/. A l'arrivée du circuit imprime nu, celui-ci est déballe et inséré dans un rack antistatique, automatisation oblige.

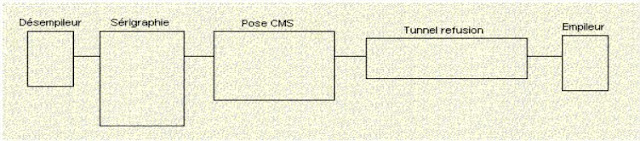

1/ - Le rack, rempli, est déposé sur un désempileur qui va sortir automatiquement les circuits un à un et les envoyer dans la première machine, la sérigraphieuse, le circuit passe ensuite dans la machine à poser les CMS puis dans le tunnel de refusion. A ce stade une première face du circuit est complète au niveau CMS. Il s'agit de la face dite éléments. C'est à ce moment que la chaîne se rompt les circuits sont envoyés dans un empileur qui à l'inverse du désempileur remet automatiquement les circuits imprimes dans un rack.

1bis/ - Pour certaines cartes entièrement CMS, c'est à dire ne comportant aucun composant traversant, il existe la possibilité d'effectuer une double refusion, c'est à dire qu'après une première face faite en refusion

(1) on retourne le circuit imprimé et l'on recommence la même opération (1) pour la deuxième face de la on passe directement à la finition et au test (5).

2/ - Il est temps alors d'insérer les composants discrets, ceux qui ont encore des queues ou fils (résistances, condensateurs, diodes, selfs) à l'aide de la machine à insertion.

3/ - Les racks remplis de cartes équipées de la première face sont réintroduit au début de la chaîne que l'on reprogramme pour monter la deuxième face. A ce moment le circuit entre dans la machine à encoller, puis retourne de nouveau dans la machine à poser les CMS et passe à nouveau dans le tunnel qui est cette fois ci .

programme en polymérisation.

4/ - Nous avons donc un circuit équipe sur les deux faces de CMS et de quelques composants "discrets".

Il est temps d'insérer les derniers composants, soit les circuits intégrés (DIL avec la machine à insertion les autres plus exotiques à la main), transistors, connecteurs, renforts, blindages etc... Il ne reste plus qu'à passer le circuit à la vague.

5/ - Les circuits une fois refroidis et nettoyés passent à la finition et enfin au test. Il ne reste plus qu'a emballer et expédier au client...

Que réserve l’avenir :

Cette technique est en pleine évolution et sera sans doute encore perfectionnée dans les années à venir et l’orientation du marché vers le tout CMS semble inéluctable compte tenu des progressions et innovations suivantes : La faisabilité des circuits imprimés moulé (circuits souples aux formes complexes) est désormais prouvée, la miniaturisation et le raccourcissement des temps de cycle de production sont deux orientations actuelles avec les percées des boîtiers CSP.

L’intégration de plus en plus poussée dans la production électronique a conduit au développement de nouveaux procédés de fabrication. L’électronique s’est ainsi orientée vers la technologie CMS, implantée aujourd’hui à plus de 60 % dans la production électronique.

La caractéristique principale des CMS ( Composants Montés en Surface ) réside dans le fait qu’il ne possèdent pas de broches de connexion et qu’il sont en fait soudés directement sur la surface du circuit imprimé. De plus leur taille et très petite permet une utilisation accrue dans une très grand nombre de domaines.

Leur utilisation dans un domaine industriel devient désormais quasi systématique et donc le technicien électronicien sera tôt ou tard confronté à eux, soit dans une phase de conception et de mise en production ou bien en maintenance.

I - La place des CMS aujourd’hui

Tous les secteurs de l’industrie électronique, grand public ou professionnels, sont concernés par le

changement des technologies de fabrication des cartes électroniques : l’insertion est peu à peu remplacée par le montage en surface des composants.

Les CMS sont nés au début des années 80 et ne cessent de prendre une place croissante au détriment des composants traditionnels.

II - La mise en œuvre des CMS

2-1 Les avantages des CMS

Les avantages des CMS sont de plusieurs ordres : mécaniques, électriques, fabrication, coût.

a) Les avantages mécaniques

• Réduction du volume des composants.

• Réduction de la surface du circuit imprimé.

• Gain de poids de l’ensemble carte et composants.

• Densité d’intégration des composants plus grande.

Par exemple, un circuit intégré comportant 8 broches CMS offre une réduction de surface d’un

rapport de 3 et une réduction de volume de l’ordre de 7.

La réduction de poids rend les cartes moins sensibles aux vibrations, elles peuvent donc être

placées dans un environnement plus hostile.

b) Les avantages électriques

Réduction des effets parasites : les distances entre les composants sont plus courtes, réduisant ainsi les effets de capacités et self-inductances, et les temps de réponses des signaux sont améliorés.

Fiabilité plus grande : du fait de l’absence de trous de connexion, les interfaces mécaniques sont réduites en minimisant ainsi les risques de faux contacts.

c) Les avantages liés à la fabrication

Préparation du circuit imprimé : l’absence de perçages sur le circuit imprimé conduit à un gain de temps très important.

Les composants : le positionnement des composants est plus aisé du fait qu’il n’y ait pas d’insertion de pattes à travers le circuit imprimé (de plus, les opérations de pliage et de sectionnement sont supprimés).

Le volume de stockage des composants est plus faible.

d) Les coûts des cartes CMS

Le coût des composants est sensiblement le même, qu’ils soient en version implantés ou en version

de surface. Par contre, la réduction de la surface du circuit imprimé et la suppression des perçages conduit à une baisse de coût globale comprise entre 50 % et 60 %.

L’extension croissante des CMS permet aujourd’hui un approvisionnement facile chez les fabricants ou revendeurs.

Les références et les types de boîtiers sont nombreux, il convient donc de consulter précisément

les catalogues en fonction des besoins.

Les dimensions des composants et leurs tolérances sont généralement données (toujours en mm) car elles conditionnent les empreintes de soudage.

a) Les résistances

On trouve sur le marché des résistances CMS de toutes valeurs et des puissances allant de 1/16W à 1W ( la puissance dissipée jouant sur les dimensions du boîtier ). Elles sont également appelées

« chips résistifs ».

Exemple : boîtier 1206, la valeur est indiquée en clair ( 583 = 58 000Ω ou 58 kΩ, le dernier chiffre est le multiplicateur ). Autre boîtier : 0402, 0603, 0805, 1210 et 1812.

La partie résistive est constituée d’une encre déposée par sérigraphie (oxyde de ruthénium) sur un

substrat d'alumine qui est très stable en dimensions.

La valeur de la résistance est ajustée par faisceau laser. Les terminaisons sont en barrière de

nickel et assurent une excellente protection thermique au cours de l’opération de soudage ainsi qu’une bonne soudabilité.

b) Les condensateurs

Les boîtiers sont très nombreux en ce qui concerne ce type de composants. Sont disponibles : les

condensateurs électrolytiques et tantales ( valeurs de 0,1µF à 220µF ), céramiques ( valeurs de 0,47pF à 10µF ).

Le choix du composant dépend bien sûr des applications, mais plus la tension d’utilisation et la

capacité seront élevées, plus le condensateur sera volumineux.

c) Les trimmers (ajustables)

Ces composants ont une valeur variable, ils existent en trimmer résistif ou capacitif.

d) Les diodes, diodes zéner, DEL et transistors

Ces composants sont groupés dans le même paragraphe, car on les retrouve souvent dans un boîtier SOT 23. Le repérage des broches est différent suivant le composant utilisé.

Brochage : 1 = non connecté ; 2 = anode ; 3 = cathode.

• Exemple 2 : Transistor NPN et PNP en boîtier SOT 23.

Brochage : 1 = E ; 2 = B ; 3 = C.

Certaines DEL portent un marquage discret (rayure, encoche, coin arrondi, trait noir ou sombre).

e) Les circuits intégrés

Les boîtiers SO : les boîtiers traditionnels DIL (Dual In Line) ont un pas de 2.54 mm. Leurs substituts en boîtiers CMS SO (Small Outline) ont un pas de 1.27 mm et sont dotées de broches disposées sur deux cotés en forme d’ailes de mouettes (gulls wings). Le numéro accompagnant l’indication SO indique le nombre de broches ( SO8, SO14, SO16 etc…). Au-delà de 18 broches, le boîtier sera un plus large. Ces composants ne présentent parfois pas le « creux » d’identification de la broche 1 sur le boîtier, pour identifier celle-ci, il faut prendre le circuit intégré et rechercher le côté oblique du boîtier : il s’agit du coté de la broche 1.

En règle générale (sauf exception) les fabricants de circuit intégrés veillent en outre à ce que le numéro du type de composant soit lisible « sans contorsion » lorsque la broche 1 se trouve en bas à gauche.

Les boîtiers PLCC : les boîtiers PLCC (Plastic Leaded Chip Carrier) sont souvent appelés PLCC square (carré). Le numéro accompagnant l’indication PLCC indique le nombre de broches (jusqu’à 84). Le pas de ces composants est toujours de 1.27 mm.

Les boîtiers QFP : le boîtier QFP ( Quad Flat Pack) a des broches sur les quatre côtés. Le pas est de 0.65 mm.

Les boîtiers BGA : le boîtier BGA (Ball Grid Array) possède des connections en forme de billes situées sous le composant. Il nécessite une machine spéciale pour les souder.

f) Les autres composants

Beaucoup d’autres composants sont aujourd’hui disponibles tels que : buzzers, transformateurs,

inductances, quartz, etc… . Des accessoires divers sont également proposés comme des supports de composants ou des mini-pinces pour effectuer des tests.

Remarque :

Les composants sont déposés sur des plages d’accueil dont les valeurs sont propres à chaque boîtier. Toutes ces petites surfaces destinées à recevoir les composants ont des dimensions normalisées qui sont affectées d’une tolérance.

Celui-ci doit répondre à plusieurs critères :

• Un nombre important de composants par unité de conditionnement ;

• Sécurité du conditionnement pendant les manipulations : les composants doivent être placés dans un espace protégé avec une orientation définie (polarité par exemple) ;

• Encombrement et coût le plus réduit possible ;

• Protection contre les charges électrostatiques : les composants actuels deviennent de plus en

plus sensible aux charges électrostatique du fait de la densité et de la vitesse de fonctionnement accrues des circuits.

Ce sont les décharges électrostatiques brusques qui causent les dommages les plus importants. Les micro-composants, et en règle générale tous les circuits intégrés, sont très sensible à l’électricité statique.

Il faut donc éviter le contact direct de certains composants avec les doigts et choisir un conditionnement adapté : sachet métallisé, boîte conductrice etc… Le poste de travail antistatique revêt aussi une grande importance.

Trois possibilités de conditionnement sont offertes : le vrac, la réglette et la bande.

a) Le vrac

Au cours de leur livraison, les composants ne sont jamais en vrac dans une boîte ou un sachet. Par

contre, pendant leur utilisation, ils sont fréquemment disposés en vrac dans les alvéoles d’un carrousel.

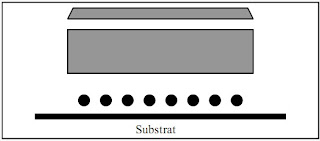

b) La réglette

Livrés en réglette, les composants sont directement utilisable sur leur support. Ce mode de

conditionnement reste réservé à des composants assez « gros » comme les circuits intégrés.

c) La bande

Elle nécessite des distributeurs spéciaux. La bande alvéolée est une forme de conditionnement très

souvent utilisée et qui présente beaucoup d’avantages ; son développement est aujourd’hui le plus

important. Il existe deux types de bandes alvéolées : en carton et en plastique.

Les bandes sont présentées sur des rouleaux. Leurs largeurs varient de 8 à 32 mm et contiennent

suivant les cas de 1000 à 10000 composants et sont normalisées dans le monde entier.

2-4 L’assemblage des composants CMS

a) Le matériel

Vous ne possédez ( dans le cas le plus défavorable ) que :

¤ 1 fer à souder 15W, 30W avec de préférence une panne fine,

¤ 1 pince brucelles ( ou précelle ),

¤ de la soudure étain plomb ( 60/40% ) ou mieux étain plomb avec 2% d’argent de diamètre 0.8mm ou 1mm.

¤ éventuellement de la pâte à braser en seringue et un fer ou stylo à air chaud.

b) Mode opératoire

* 1ère phase

« pour chaque composant on ne soudera qu’une seule connexion »

¤ Mettre un peu de soudure ( très légèrement afin de limiter les sur-épaisseurs ) sur les empreintes ( ou plages d’accueil ) destinées à réceptionner le composant CMS.

¤ Prendre le composant CMS à l’aide d’une pince brucelles ( ou précelle ) et le positionner sur sa plage d’accueil ,en conservant le « maintient » du composant par la pince.

¤ Mettre la panne du fer à souder en contact avec la connexion ( pré-étamé du composant ) et l’empreinte étamée qui va servir de « fixation mécanique » du composant en maintenant toujours en position ce dernier.

¤ Retirer le fer à souder ( maintenir toujours le composant ) et laisser la soudure se solidifier.

¤ Vérifier le bon positionnement du composant, la quantité suffisante et la bonne prise de la soudure.

¤ Refaire ces opération pour tous les composants CMS (toujours en ne soudant qu’une seule connexion (voir deux pour les circuit intégrés)...

* 2ème phase

« Contrôle systématique »

¤ Du positionnement correct du composant sur son empreinte.

¤ De la conformité (plan d’implantation, sérigraphie et nomenclature » associé à chaque composant.

* 3ième phase

« Soudage complet »

¤ Exécuter toutes les autres soudures.

Stockage des composants : conservez vos composants dans les bandes, sticks ou plateaux correctement repérés, car dès qu'ils sont déballés leurs repérages devient problématique ! essayez de savoir de quelle valeur est une capa !? de plus le fait de toucher les connexions les oxydes et le brasage devient de plus en plus difficile.

Brasage (manuel): il faut préchauffer les composants et éviter d'appliquer des efforts mécaniques dessus sinon il peuvent casser... Vue leurs tailles il est souvent nécessaire de les coller avant, attention à la colle pour qu'elle ne pollue pas les parties à braser.

Débrasage d'un composant : s'il s'agit d'un chip genre résistance ou capa, avec un peu d'habileté et d'habitude il est possible de le débraser avec un seul fer en allant successivement d'une plage à l'autre, sinon utiliser deux fer, un à chaque bout !

Si par hasard il est collé, le mieux est d'éliminer toute brasure avec de la tresse à dessouder fine, puis de "casser" ensuite le point de colle...

Pour un gros composant, plus de deux plages, si vous ne souhaitez pas le récupérer, le mieux est de couper toutes les pattes avec une pince coupante "fine", d'éliminer le boîtier et d'ensuite dessouder une à une chaque patte... L'autre solution est d'avoir un thermo-soufflant, genre de sèche cheveux mais qui monte à 500°C, et de débraser d'un coup toutes les pattes, attention quand même aux composants proches...

Les plages d'accueils : attention c'est tout de même fragile, il ne faut pas les surchauffer lors des opérations de brasage.

2-6 Fabrication industrielle de cartes électronique à CMS

Introduction

Voici une description succincte d'une chaîne de fabrication industrielle de cartes électronique.

Cette description restera volontairement floue afin de ne pas entrer dans des détails techniques qui

seraient spécifiques aux machines. De plus il ne s'agit que de faire une simple visite dans cet univers qui est loin du coin d'établi sur lequel tout électronicien à des chances de bricoler !

Évidement il ne sera question que de machines existantes ou ayant existé, le futur nous réservera

certainement de nouveaux procédés plus rapide et plus fiables...

La chaîne :

Nous allons suivre le chemin parcouru par un circuit imprimé pour passer de nu au circuit complet avec tous ses composants CMS, puis le test. Ce chemin peut s'appeler une chaîne, parfois rompue, car un circuit peut repasser plusieurs fois dans la même machine, celle-ci effectuant une tache légèrement différente des passages précédents. De même si un circuit ne comporte qu'une face à câbler il n'effectuera que le chemin 1/ ou 3/ avant de passer au 4/. A l'arrivée du circuit imprime nu, celui-ci est déballe et inséré dans un rack antistatique, automatisation oblige.

1/ - Le rack, rempli, est déposé sur un désempileur qui va sortir automatiquement les circuits un à un et les envoyer dans la première machine, la sérigraphieuse, le circuit passe ensuite dans la machine à poser les CMS puis dans le tunnel de refusion. A ce stade une première face du circuit est complète au niveau CMS. Il s'agit de la face dite éléments. C'est à ce moment que la chaîne se rompt les circuits sont envoyés dans un empileur qui à l'inverse du désempileur remet automatiquement les circuits imprimes dans un rack.

1bis/ - Pour certaines cartes entièrement CMS, c'est à dire ne comportant aucun composant traversant, il existe la possibilité d'effectuer une double refusion, c'est à dire qu'après une première face faite en refusion

(1) on retourne le circuit imprimé et l'on recommence la même opération (1) pour la deuxième face de la on passe directement à la finition et au test (5).

2/ - Il est temps alors d'insérer les composants discrets, ceux qui ont encore des queues ou fils (résistances, condensateurs, diodes, selfs) à l'aide de la machine à insertion.

3/ - Les racks remplis de cartes équipées de la première face sont réintroduit au début de la chaîne que l'on reprogramme pour monter la deuxième face. A ce moment le circuit entre dans la machine à encoller, puis retourne de nouveau dans la machine à poser les CMS et passe à nouveau dans le tunnel qui est cette fois ci .

programme en polymérisation.

4/ - Nous avons donc un circuit équipe sur les deux faces de CMS et de quelques composants "discrets".

Il est temps d'insérer les derniers composants, soit les circuits intégrés (DIL avec la machine à insertion les autres plus exotiques à la main), transistors, connecteurs, renforts, blindages etc... Il ne reste plus qu'à passer le circuit à la vague.

5/ - Les circuits une fois refroidis et nettoyés passent à la finition et enfin au test. Il ne reste plus qu'a emballer et expédier au client...

Que réserve l’avenir :

Cette technique est en pleine évolution et sera sans doute encore perfectionnée dans les années à venir et l’orientation du marché vers le tout CMS semble inéluctable compte tenu des progressions et innovations suivantes : La faisabilité des circuits imprimés moulé (circuits souples aux formes complexes) est désormais prouvée, la miniaturisation et le raccourcissement des temps de cycle de production sont deux orientations actuelles avec les percées des boîtiers CSP.

DOCUMENTATION ANNEXE

Aucun commentaire:

Enregistrer un commentaire